接触式传感、电弧跟踪和激光跟踪对比分析

传统上的半自动焊接是将工件固定在工装上,提前示教好工件和焊枪的位置关系,然后在焊接期间手动调整两者之间的关系来解决焊枪与焊缝之间的偏差问题。这种方法仅适用于短时焊接或工件一致性较好的情况。但在很多情况会受到工况等条件的限制,手动调整焊枪位置是不现实的,这对于焊工来说是一件繁复的工作,同时也会影响最终的焊接质量。

焊缝跟踪系统能够在焊接过程中精确控制焊枪与焊缝的位置关系,尽可能的降低操作员对设备的干预,以提高焊接质量和生产率。目前市场上主要有三种焊缝检测方式:接触传感,电弧跟踪,激光视觉焊缝跟踪。这些系统之间的区别在于它们感知焊缝轨迹的方式不同。

接触传感

顾名思义,接触传感器使用接触探针物理接触焊缝。当焊枪位置相对于工件变化时,探头沿相反方向偏转,控制器进行调整以使焊枪返回其原始位置。接触式焊缝跟踪系统最适合具有大而独特几何形状的焊缝。如果焊缝太小,探头可能会与焊缝失去接触并使焊枪偏离轨道。

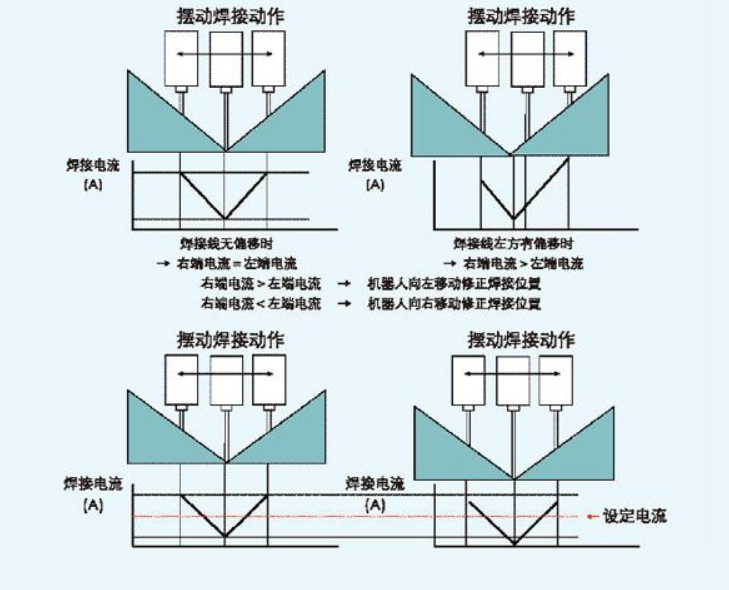

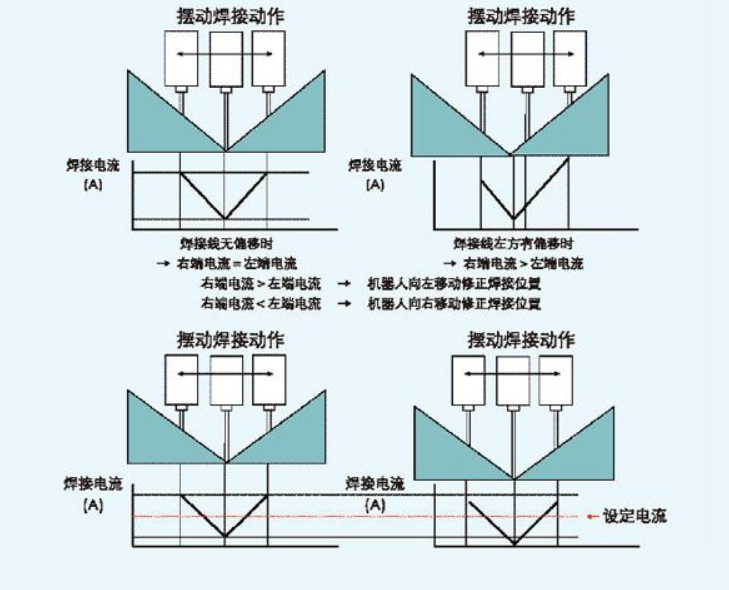

电弧跟踪

电弧跟踪系统使用电流和电压传感器的反馈来识别焊枪位置的变化。例如,如果我们焊接角焊缝,当焊枪偏离焊缝中心时,则焊枪到工件两侧的距离不同。对于这种跟踪方式,焊枪必须垂直于焊缝来回摆动。此时,系统不断地对焊缝左侧和右侧的焊接电流进行比较;两个电流波峰之间必须位于中心位置。电弧跟踪系统最适合结构明显的大焊缝,例如大斜面和角焊缝。

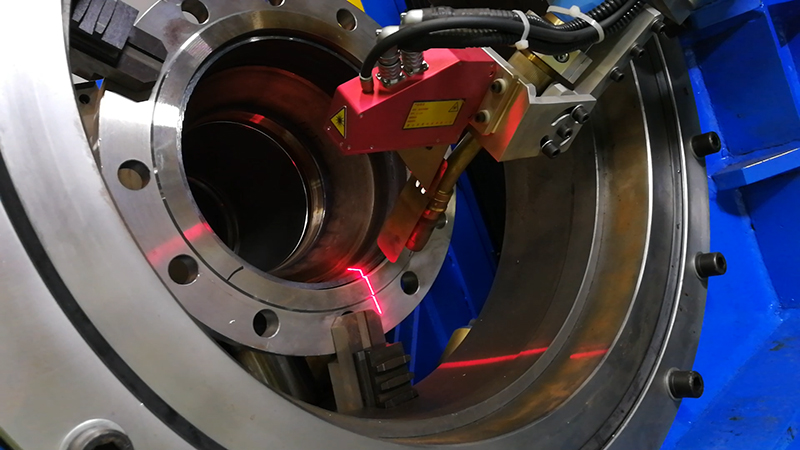

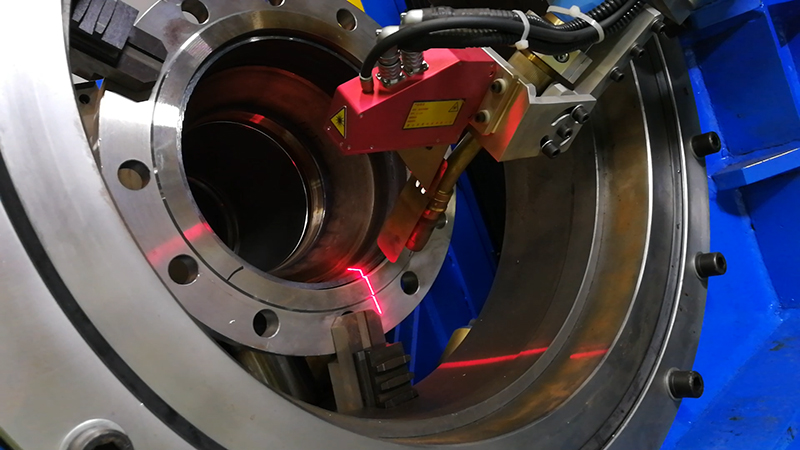

激光视觉焊缝跟踪

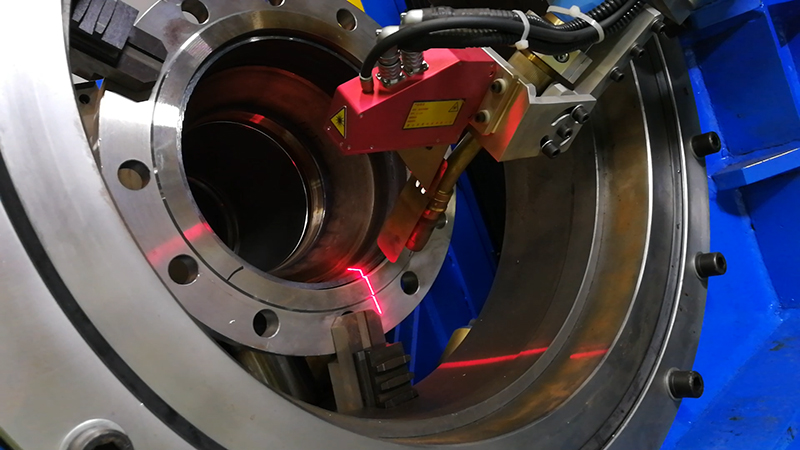

激光视觉焊缝跟踪系统使用线结构光,光线投射到部件的表面上,在焊缝上形成明显的激光轮廓线。然后使用相机在一定角度观察激光线。线条轮廓与焊缝的几何形状完全匹配。然后通过轮廓寻找焊缝特征点,控制器通过对特征点位置的分析,调整焊枪位置以保证焊枪和焊缝之间保持恒定的位置关系。激光视觉系统具有非常高的分辨率,可以可靠地跟踪大型和小型焊缝。

英莱科技自主研发的激光视觉焊缝跟踪系统同时具备激光跟踪、激光寻位功能,可适用绝大多数焊缝类型与工况,进而将机器人焊接合格率从60%提升至90%以上,并完美适配了包括KUKA、FANUC、ABB、安川在内的市面主流7大工业机器人,助力商家实现高质量、高效率的自动化生产。